3D 프린팅과 목적기반차량 PBV 디자인

페이지 정보

글 : 구상(koosang@hongik.ac.kr) ㅣ 사진 : 구상(koosang@hongik.ac.kr)|

|

승인 2022-01-07 09:05:47 |

본문

디지털 기술은 우리의 생활에 영향을 미치지 않는 곳이 없다. 인류의 문명 5000년 역사 중에서 디지털을 활용한 것은 근래 30년, 길게 잡아도 50년에 불과한 1/100이지만, 사실상 문명의 흐름을 완전히 바꾸었다고 해도 틀리지 않을 것이다.

글 / 구상 (홍익대학교 산업디자인학부 교수)

물론 200년 전 18세기의 증기기관 출현에 의한 산업화는 기술혁신의 출발점이 됐다. 그후 1915년의 포드의 대량생산방식(Fordism)의 창안 이후 모든 공업생산품은 대량생산을 전제로 개발되었으며, 제품의 형태와 구조 또한 그러한 생산방식에 적합하도록 디자인되는 것이 당연했다. 이후 지구촌의 산업은 공예적 생산방식에서 대량생산방식으로 탈바꿈했다. 그리고 대량생산방식에 의한 기술 패러다임은 이후 오늘날까지 거의 모든 산업을 지배해 왔다.

공예(工藝)는 문자 그대로 사람의 손기술 기량에 의해 수공예방식으로 만들어지는 방법이라고 할 수 있다. 공장제 대량생산방식 이전의 시대에서 물건을 만드는 방법은 숙련된 제조자의 손에 의해 일정한 시간을 투입해 재료를 깎고 다듬거나 혹은 엮어서 만드는 것이었다. 따라서 이러한 생산방식에서는 아무리 난이도가 높은 형태의 물품이라도 제조될 수 있었다. 그 대신 여러 개를 만들기에는 어려움이 있을 수 밖에 없었다.

그러나 대량생산의 시작 이후 하나하나 깎아 만들던 물품을 미리 만들어 놓은 틀, 흔히 금형(金型)이라고 불리는 도구로 찍어내어 만드는 방법이 도입된다. 금형은 사용되는 재료와 공법에 따라 매우 다양한 구조와 형식을 볼 수 있는데, 합성수지를 성형하거나 철판을 구부리거나 혹은 금속을 녹여 주물을 뜨는 등 다양한 방법으로 발전하지만, 한편으로 그러한 공법에 의해 제작 가능한 형태로 디자인되어야 한다는 한계를 가지게 된다.

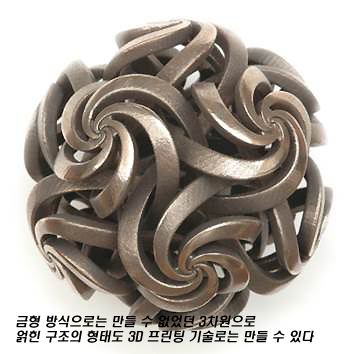

가령 금형으로 성형된 제품은 금형에서 추출되어야 제품으로 사용되므로, 그것을 위해 형태가 일정한 한계를 가지게 된다. 이른바 언더컷(undercut) 이라고 불리는 추출 방향의 직각방향으로 튀어나온 형상이 없어야 하며, 동시에 몸체에는 추출 방향으로 일정 각도의 빼내기 경사(draft angle)가 있어야 하는 등의 제약으로 서로 얽혀 있는 구조의 형상을 만들 수 없는 등의 한계를 가지게 된다.

또한 정교한 형태를 성형하기 위한 금형의 제작에는 많은 비용이 소요되어 최소 생산단위가 수 천 개 이상이어야 하는 등 각 제품의 개성을 살리기 어려워지는 것도 금형을 이용한 대량생산방식의 한계이기도 하다.

이러한 금형 방식의 한계를 보완하기 위해 직접가공방식을 쓰기도 하지만, 이는 공예적 생산방식을 기계화시킨 개념으로, 정교한 고급 제품의 생산은 가능하지만 생산 속도가 빠르지 못하므로, 염가의 대중적 제품 제작에는 어려움이 있다.

그러나 최근에 등장한 3D 프린팅 기술은 대량생산방식에서 요구되던 금형이 필요 없을 뿐 아니라, 금형 성형 공법에서 존재하던 형태의 제약조건이 사라짐에 따라 제품 형상의 자유도가 크게 향상되기에 이르렀다. 이로써 이전의 금형 생산방식에서 성형이 불가능했던 형상의 부품 뿐 아니라, 심지어 조립된 상태로도 성형이 가능하게 되는 등 다양한 조건을 가진 부품의 제조가 가능해졌다.

그림에서와 같은 기계 부품은 기존의 2분할 금형에 의한 다이캐스팅(diecasting) 공법에서는 1번의 형상으로밖에 만들 수 없었으나, 3D프린팅 기술에 의해서는 2번이나 3번과 같이 완전히 개방된 그물구조로 강성을 높이면서도 경량화 시킬 수 있는 형태의 성형도 가능하게 되었다. 금형 성형 방식에서는 2번이나 3번과 같은 형상은 여러 조각의 슬라이드 금형을 써야 하면서도 성형하기가 매우 어렵거나 불가능했다.

또 다른 사례로는 이중 곡면으로 뒤틀린 터빈의 날개나 2중 3중으로 겹쳐진 구조의 복합 메쉬도 성형 가능하게 됐다. 공업제품의 성형에서 3D 프린팅 기술은 혁명과도 같다.

이처럼 3D 프린팅 기술은 형태에 대한 접근 방법과 제품의 생산에서 급진적 변화를 가져와서 차체의 디자인뿐만 아니라, 대량생산 이전의 모형 제작, 즉 목업(Mock-up) 이나 성능 시험용 시제품(prototype) 제작에서의 어려움을 거의 대부분 해결하면서도 다양한 변형 제품의 제작 가능성의 확인도 보다 손쉽게 가능하다.

이것은 성능 실험용 프로토타입 제작에서도 필수적이었던 금형의 설계와 제작의 단계를 생략할 수 있어서 전체 개발 기간을 줄일 수 있는 건 물론이고, 성형에서도 형상의 한계를 일시에 제거해버렸다.

이에 따라 향후에는 자동차를 포함한 모든 제품의 형태도 금형을 전제로 했던 대량생산방식에서와는 전혀 다른, 사실상 거의 아무런 제약이 없는 자유로운 발상의 형태가 제작 가능하게 될 것으로 보인다.

그리고 이러한 기술적 가능성은 향후의 모빌리티 기술에서 중요한 분야의 하나가 될 것으로 보이는 목적기반 차량, 이른바 PBV(Purpose Built Vehicle)의 개발이나 생산에서도 기존의 대량생산방식이 가진 한계의 하나였던 일정한 생산수량의 확보가 요구되던 제약을 벗어나 보다 다양한 용도와 기능, 그리고 디자인의 다양성을 보여주는 차량의 개발과 생산의 대응이 가능할 것으로 보인다. 실제로 PBV는 하나의 플랫폼을 바탕으로 다양한 용도와 구조를 가진 차량을 만드는 개념이 활용되므로 내연기관을 바탕으로 하는 차량에서보다는 전기동력차량에서 많은 장점이 있다.

그러나 현재의 대량생산방식에서는 금형의 개발이라는 단계를 거쳐야 한다는 제약으로 인해 걸림돌이 있으나, 향후의 다양한 디지털 기술이 결합된 유연생산체제에서는 3D 프린팅 기술은 보다 다양한 유형의 차량 개발에 적용이 가능할 것으로 보인다.